手机玻璃的厚度一般都要控制在0.5mm到2.0mm之间,康宁的大猩猩玻璃和日本旭硝子AGC公司的龙迹玻璃被广泛采用。 龙迹玻璃的强度是普通钠钙玻璃的6倍,厚度最低可达0.28mm,可承受相当于60kg的静态压力,即使从6m的高度跌落也不会碎裂。

■手机玻璃

手机玻璃的厚度一般都要控制在0.5mm到2.0mm之间,康宁的大猩猩玻璃和日本旭硝子AGC公司的龙迹玻璃被广泛采用。 龙迹玻璃的强度是普通钠钙玻璃的6倍,厚度最低可达0.28mm,可承受相当于60kg的静态压力,即使从6m的高度跌落也不会碎裂。

■锂离子电池

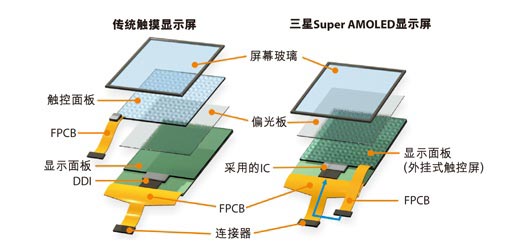

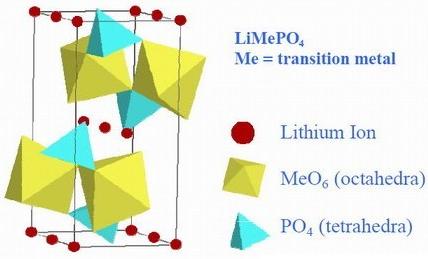

目前锂离子电池的负极一般采用石墨或其他碳材料,正极为氧化钴锂等过渡金属氧化物。石墨和氧化钴锂都具有层状结构,在特定电压下锂离子能够嵌入或脱出这种层状结构,而材料结构不会发生不可逆变化。充电时,正极中的锂原子电离成锂离子和电子。锂离子在外加电场作用下,在电解液中由正极迁移到负极,还原成锂原子,插入到负极石墨的层状结构中。放电时,锂原子在负极表面电离成离子和电子,分别通过电解液和负载流向正极,在正极重新复合成锂原子然后插入到正极的氧化钴锂的层状结构中。

| 正极材料 | 平均输出电压 | 能量密度 |

|---|---|---|

| LiCoO2 | 3.7 V | 140 mAh/g |

| Li2Mn2O4 | 4.0 V | 100 mAh/g |

| LiFePO4 | 3.3 V | 100 mAh/g |

| Li2FePO4F | 3.6 V | 115 mAh/g |

锂离子电池的性能主要取决于正负极材料,磷酸铁锂作为新兴的锂离子电池正极材料,其安全性能与循环寿命较其它正极材料具有明显优势,这些也正是动力电池最重要的技术指标。

磷酸铁锂电池具有以下几个特点:

1. 能量密度高。其理论比容量为170mAh/g,产品实际比容量可超过140mAh/g(0.2C, 25°C)。

2. 工作电压适中(3.2V)。

3. 寿命长。1C充放循环寿命达2000次。

4. 安全性高。单节电池过充电压30V不燃烧,针刺不爆炸。

5. 在高温与高热环境下的稳定性高。

6. 无记忆效应。

7. 原材料来源广泛、价格便宜。

8. 不含任何对人体有害的重金属元素。

磷酸铁锂具有无毒、无害、安全性好、寿命长等优点,已经成为新一代锂离子电池理想的正极材料之一。

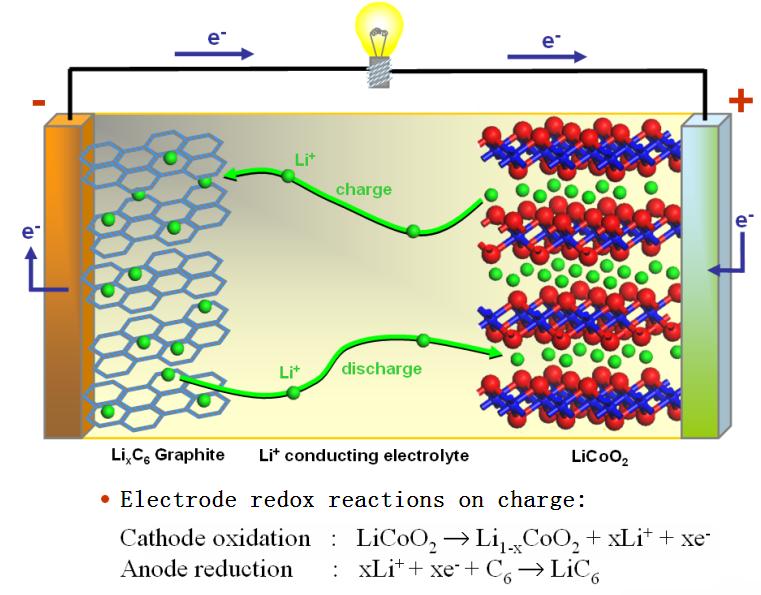

■磷酸铁锂电池

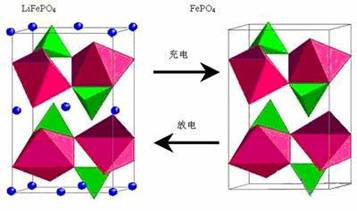

锂离子电池的定义是分别用两个能嵌入与脱嵌锂离子的化合物作为正负极结构的二次电池。人们将这种靠锂离子在正负极之间的转移来完成电池充放电工作的独特机理的锂离子电池形象地称为“摇椅电池”,俗称“锂电”。磷酸铁锂电池内部结构可分为极板、隔板、电解液、外壳、安全阀、端子等,如下图所示。

图中,左边是橄榄石结构的LiFePO4,作为电池的正极,由铝箔与电池正极端子连接,右边是由碳(石墨)组成的电池负极,由铜箔与电池的负极端子连接,中间是隔膜,它把正极与负极隔开,但锂离子可以通过而电子不能通过,电池的上下端之间是电池的电解质,为锂离子运动提供运输介质。

LiFePO4电池在充电时,外界电流从负极流向正极,导致正极中的锂离子从磷酸铁锂等过度金属氧化物的晶格中脱出,经过液态电解质这一桥梁,通过隔膜向负极迁移,并嵌入碳素材料负极的层状结构中。正极材料的体积因锂离子的移出而发生变化,但本身的骨架结构维持不变。

LiFePO4电池在放电时,负极中的锂离子从碳素材料层间脱出,经过液态电解质这一桥梁,通过隔膜向正极迁移,并嵌入正极材料的晶格中,相应地电流从正极经外界负载流向负极。磷酸铁锂材料为橄榄石型磷酸盐类嵌锂材料,晶体结构稳定,充放电过程中不易发生变形或破坏。同样,锂离子反复嵌入和脱出只会引起负极材料的层间距变化,不会引起材料晶体结构的破坏。

■非制冷型红外热像仪

■OGS触摸屏

|

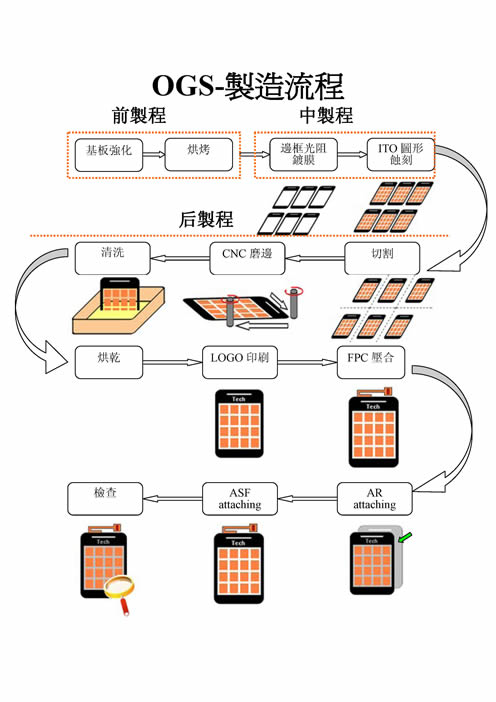

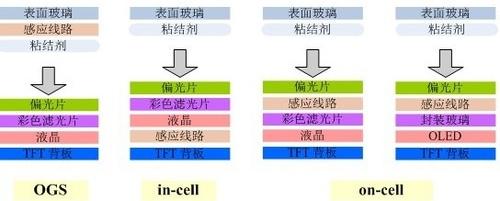

OGS(One glass solution)结构:在保护玻璃上直接形成ITO导电膜及传感器的技术。一块玻璃同时起到保护玻璃和触摸传感器的双重作用。

OGS,即一体化触控,好处有三点:(1)节省了一层玻璃成本和减少了一次贴合成本;(2)减轻了重量;(3)增加了透光度。OGS能够较好的满足智能终端超薄化需求,并提升显示效果。

In-Cell将成为OGS最终方向。从薄化效果上对比,In-Cell相比TOL要薄约0.4mm,相比On-Cell要薄约0.3mm。In-Cell目前所遇到的“降噪”问题,需要面板厂商和高端驱动IC厂商的深度配合解决,而苹果正具有这样的产业链整合实力,量产只是时间问题。

若玻璃强化及生产效率的问题获得突破,OGS可望成为未来玻璃式触控技术新主流。

最新点评(2013-06-03):市场曾经考虑是否可以采用in-cell(内嵌式)制程来替代,不过,目前看来,in-cell制程良率不佳,且in-cell技术无法延伸到大尺寸,因此,单片玻璃将会是未来中大尺寸触控面板最重要的解决方案,触控面板厂积极抢进OGS市场的策略是对的。

■In-Cell

传统触摸屏采用三层设计。底层是液晶屏,其上是触摸板,再往上则是金刚玻璃。触摸屏靠感知光线或压力的变化来工作,这两种方式均是在用户触碰到触摸板上的玻璃表面时发生。但实际上感知用户手指“触摸输入”的是触摸板。之所以需要触摸板,是因为传统液晶屏只有显示的能力而没有“感知”的能力。东芝的In-Cell触摸板的创新之处在于往液晶屏上加载了电路,使得液晶屏具备了传统触摸板的感知触碰输入的能力。

更轻更薄

In-cell触摸板不仅精确度更高,而且免去了触摸板之需,从而令整块触摸屏更加轻薄。东芝展示的in-cell触摸板为7英寸大小,分辨率为1024x600。其厚度仅为1毫米,比传统的触摸板薄了43%,重量也下降了48%,为225克。

阳光下更易读

传统触摸屏在阳光下比较难看清楚显示内容,其原因是液晶屏和触摸板之间有空隙。所以导致可读性下降,并且会引起视差。而现在由于没了触摸板,自然也就没了视差,可读性也提高了。东芝声称表面的光线反射降低了10%。

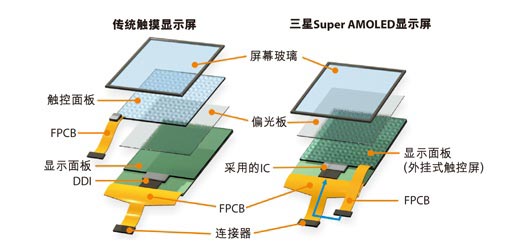

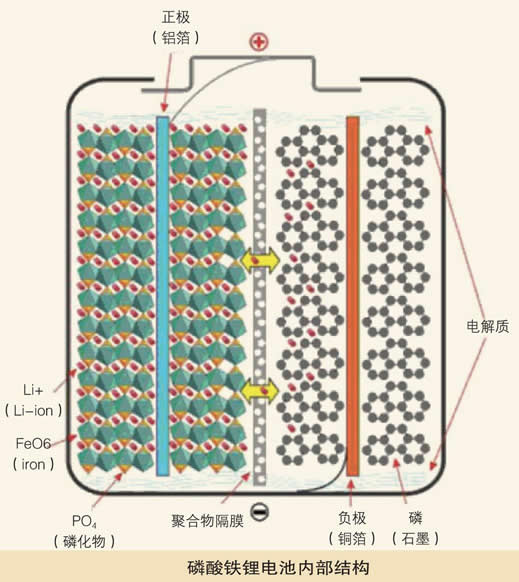

■In-Cell、On-Cell、OGS三种屏幕技术

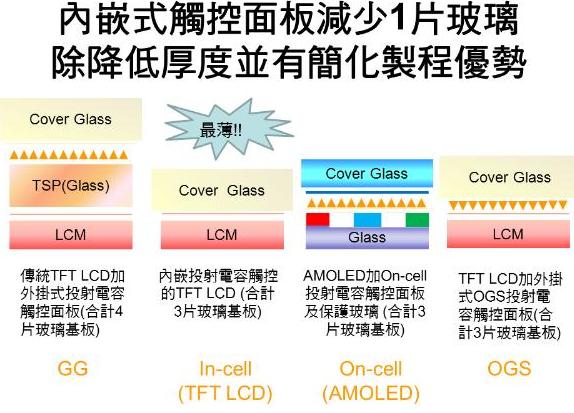

由于保护玻璃、触摸屏、显示屏间每经过一道贴合制作程序,良品率就会大打折扣,如果能够降低贴合的次数,无疑也将提高全贴合的良品率,目前出现了几个发展方向:以原有触控屏厂商为主导的OGS方案,以及由面板厂商主导的On-Cell和In-Cell技术方案。

目前较有实力的显示面板厂商倾向推动On-Cell或In-Cell的方案,主要原因是其拥有显示屏生产能力,即倾向于将触摸层制作在显示屏;而触控模组厂商或上游材料厂商则倾向于OGS,即将触控层制作在保护玻璃上,主要原因是具备较强的制作工艺能力和技术。

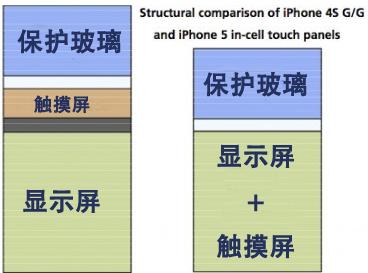

两者的共同点均可以减少贴合次数,这样也就可以达到节省成本提升贴合的良品率。另外由于少了一层触摸层,从而也可以达到节约材料成本和实现轻薄化的目的,而其中苹果iPhone5 就是采用了In-Cell的技术。

In-Cell

In-Cell是指将触摸面板功能嵌入到液晶像素中的方法,即在显示屏内部嵌入触摸传感器功能,这样能使屏幕变得更加轻薄。同时In-Cell屏幕还要嵌入配套的触控IC,否则很容易导致错误的触控感测讯号或者过大的噪音。因此,对任一显示面板厂商而言,切入In-Cell/On-Cell式触控屏技术的门槛的确相当地高,仍需要过良品率偏低这一难关。目前采用In-Cell 技术除了苹果的iPhone 5,还有诺基亚的Lumia920。其中iPhone5 屏幕的厚度估计为2.54mm,In-Cell薄化贡献为0.44mm,约占到厚度下降1.7mm的25%。

iPhone5比iPhone4S少了触摸屏这一层

虽然说目前有苹果这一巨头大力推动In-Cell 技术,但是在未来几年内仍仅限于高端智能手机领域,主要问题还是良品率,因为In-Cell一旦损坏损失的不仅仅是触摸屏,显示屏也将连同一起报废,因此厂商对In-Cell良率要求更高。

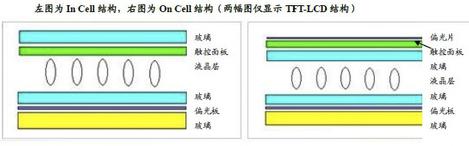

On-Cell是指将触摸屏嵌入到显示屏的彩色滤光片基板和偏光片之间的方法,即在液晶面板上配触摸传感器,相比In-Cell技术难度降低不少。三星、日立、LG等厂商在On-Cell结构触摸屏上进展较快,目前,On-Cell多应用于三星Amoled面板产品上,技术上尚未能克服薄型化、触控时产生的颜色不均等问题。

In-Cell 和On-Cell对比

OGS技术就是把触控屏与保护玻璃集成在一起,在保护玻璃内侧镀上ITO导电层,直接在保护玻璃上进行镀膜和光刻,由于节省了一片玻璃和一次贴合,触摸屏能够做的更薄且成本更低。

不过OGS仍面临着强度和加工成本的问题。由于OGS保护玻璃和触摸屏是集成在一起的,通常需要先强化,然后镀膜、蚀刻,最后切割。这样在强化玻璃上切割是非常麻烦的,成本高、良率低,并且造成玻璃边沿形成一些毛细裂缝,这些裂缝降低了玻璃的强度,目前强度不足成为制约OGS发展的重要因素。

In-Cell是三种方案中最薄

单片玻璃式触控技术(OGS),内嵌式触控技术(包括in-cell和on-cell两种)。OGS是将感应线路基板与表面玻璃整合,直接将感应线路制作在表面玻璃上,从而减少了一层玻璃基板和一次贴合;而面板内嵌式触控则是将感应线路基板与显示面板整合,根据感应线路的不同位置,又分为in-cell与on-cell两种。in-cell的感应线路位于显示面板内部,而on-cell的感应线路则位于显示面板的彩色滤光片上或AMOLED的封装玻璃表面。减少了感应线路基板的使用后,贴合次数也仅剩下一次,也就是表面玻璃和面板之间的贴合。综合对比来看,赛迪顾问认为未来3年OGS技术仍将作为触控面板新技术的主流,在现有触控厂商的大力推动下,其增长速度会不断加快,除了在中小尺寸触摸屏领域布局加快,在大尺寸方面也将有所突破,成为引领触控技术新一轮变革的王者(2013-1-28)。

■全贴合技术

可以把屏幕大致分成3部分,从上到下分别是保护玻璃,触摸屏、显示屏。而这三部分是需要进行贴合的,一般来说需要两次贴合,在保护玻璃与触摸屏之间进行一次贴合,而另一次的贴合则是在显示屏与触摸屏之间。按贴合的方式分可以分为全贴合和框贴两种。

框贴

所谓框贴又称为口字胶贴合,即简单的以双面胶将触摸屏与显示屏的四边固定,这也是目前大部分显示屏所采用的贴合方式,其优点在于工艺简单且成本低廉,但因为显示屏与触摸屏间存在着空气层,导致显示效果大打折扣。

全贴合

全贴合即是以水胶或光学胶将面板与触摸屏以无缝隙的方式完全黏贴在一起。相较于框贴来说,可以提供更好的显示效果。虽然全贴合的优势大,但良品率相对较低。

■触控面板新技术评论

围绕触控面板轻薄化的趋势,2012年有三种技术成为业内关注的热点,在一定程度上代表着未来技术的发展方向:单片玻璃式触控技术(OGS),内嵌式触控技术(包括in-cell和on-cell两种).OGS是将感应线路基板与表面玻璃整合,直接将感应线路制作在表面玻璃上,从而减少了一层玻璃基板和一次贴合;而面板内嵌式触控则是将感应线路基板与显示面板整合,根据感应线路的不同位置,又分为in-cell与on-cell两种。in-cell的感应线路位于显示面板内部,而on-cell的感应线路则位于显示面板的彩色滤光片上或AMOLED的封装玻璃表面。减少了感应线路基板的使用后,贴合次数也仅剩下一次,也就是表面玻璃和面板之间的贴合。

触控面板新技术之间的对比

从轻薄化的角度看,in-cell是最理想的结构,由于将感应线路集成在显示面板中,表面玻璃与显示面板上层玻璃都可以尽量减薄,目前in-cell的表面玻璃厚度为0.8-1.0mm,未来将降到0.5mm甚至更薄;OGS由于将感应线路集成在表面玻璃上,对表面玻璃的减薄会有一定的影响,但随着相关工艺的改进,与in-cell厚度差异会逐步减小;on-cell在三者的竞争中处于劣势,显示面板上层玻璃表面由于整合了感应线路,无法进一步减薄,目前采用此种技术的Galaxy S3整体厚度已逊于采用in-cell技术的iPhone5.

从尺寸的角度看,OGS在应用于小尺寸触控屏时,技术方案主要采用Sheet方案,即先强化再切割,最后进行二次强化,而应用于大尺寸触控屏主要采用Piece方案,先切割再强化,无需二次强化,保证了玻璃边缘的硬度;in-cell与on-cell的主要优势在于表面玻璃可以做得很薄,但一旦尺寸变大,对表面玻璃的强度和结构要求也会变高,实现难度太大,所以目前尚不适用于中大尺寸触控屏。

从成本的角度看,in-cell与on-cell目前生产成本相对较高,主要是因为若出现质量问题后损失的不仅仅是触摸层,连显示面板也将一起报废,需达到90%以上的良品率方有一定的成本优势;而OGS方案一旦在感应线路制作的过程中出现不良品,所产生的损失仅是表面玻璃而已。但从后续的模组制造工艺来看,in-cell与on-cell方案工艺步骤较少,因为触控控制芯片、铜箔软扁平电缆和面板的部分都已经整合,仅需将表面玻璃与显示面板贴合即可。

从技术成熟度的角度看,随着触控厂商的不断投入,OGS技术已获得较大的突破,目前完全可以进行大规模量产;on-cell由于需要将感应线路与彩色滤光片整合在一起,难度较高,应用于TFT-LCD玻璃基板上良品率仅达40%,目前仅有三星以搭配AMOLED的方式实现了量产;in-cell则由于需要解决感应线路与面板之间的相互干扰,被公认为难度最大,虽然iPhone5的面世意味着相关技术已取得了突破,但仍有传言认为由于良品率较低,下一代iPhone将弃用in-cell方案。

触控面板新技术的产业化现状(2013年)

触控技术的未来趋势也将决定着触控面板产业和显示面板产业的发展走向,因此,面对新兴的触控技术,传统触控模组厂商、TFT-LCD面板厂商都纷纷抢先布局,试图主导未来技术发展的方向。

OGS由于需要将感应线路与表面玻璃整合,所以其发展最早来自于传统的触控模块厂,特别是以台湾厂商为主。台湾胜华是最早实现OGS量产的厂商,其采用Sheet工艺,不仅可减少使用1片玻璃基板,且技术较为成熟,价格较传统GG投射式电容触控面板低20%以上,下游主要客户为HTC(宏达电)和Nokia(诺基亚)。目前包括友达、奇美电、和鑫等台湾厂商纷纷采用此种工艺;另外,达鸿、宸鸿(已入股达鸿)采用Piece工艺,此种工艺无需二次强化,不存在边缘强度低的瑕疵,主要应用于平板电脑,下游客户包括宏达电与Acer(宏基)。随着OGS技术的不断完善,大陆厂商也开始积极跟进,目前南玻集团已实现成功量产,包括莱宝高科、宇顺电子、信利光电等厂商已纷纷规划或投入相关产线。

in-cell与on-cell由于需要将感应线路整合进显示面板,目前以韩、日面板厂商为主,同时台湾面板厂商也不甘落后,积极布局。全球最早量产on-cell触控面板的厂商为友达,但其始终无法提高良率,目前出货量较小,主要客户为宏基、戴尔及联想。至今大量持续出货的仅有三星的SuperAMOLED,由于AMOLED为自发光器件,无需彩色滤光片,工艺较为简单,良率较高;当前能够量产in-cell式触控面板的仅有三家:LG、夏普和Japan Display,下游客户为索尼和苹果。随着iPhone5采用in-cell式触控面板,苹果产业链上的重要面板供货商友达、奇美电亦开始积极布局,计划于2013年开始量产。

触控面板新技术的发展趋势

在技术层面上,OGS在成本、适用尺寸、技术成熟度方面相比in-cell和on-cell具有明显的优势,仅在轻薄化上略逊于in-cell,但随着切割及强化工艺提升,差距将会不断缩小;在厂商布局层面,OGS工艺门槛较低,更有利于传统触控模组厂商和盖板厂商进行整合;随着台湾及大陆厂商的大举进入,产能将不断提高,从而全面覆盖各种尺寸及各种档次的触摸屏,未来发展空间十分广阔;in-cell和on-cell是将感应线路与显示面板相结合,一方面由于涉及到触控芯片的选择,未来面临面板厂商与整机厂商的博弈,很可能走定制化的路线,即被苹果、三星等高端品牌所独占,定位为追求极端轻薄的高档次机种所使用,另一方面由于受到技术本身的限制,尚不适用于中大尺寸的触摸屏。此外,on-cell目前仅有三星一家大规模供货,其他整机厂商如果采用风险极大,若没有其他重量级的面板厂商加入,on-cell将注定为三星所专用,发展空间有限。in-cell同样面临技术门槛过高,持续供货能力不足等问题,已有传言由于良品率较低导致供货不足,下一代iPhone将弃用in-cell方案。

结论

因此,综合对比来看,未来3年OGS技术仍将作为触控面板新技术的主流,在现有触控厂商的大力推动下,其增长速度会不断加快,除了在中小尺寸触摸屏领域布局加快,在大尺寸方面也将有所突破,成为引领触控技术新一轮变革的王者。

■新动态:石墨烯取代ITO触控屏幕

随着In-Cell、On-Cell技术成为主流,在这两个领域已提前布局的韩国厂商,还是有机会超越国内触控面板的产业地位。

另外值得一提的是,美国辉锐公司对于石墨烯取代ITO触控屏幕的应用,已经提供出一套完整的解决方案。包括产品推出后需要更改的设备,都提供了一条龙解决方案,且强调整个解决方案已达量产水准。

在手机触控屏中,陶瓷材料氧化铟锡(ITO)是不可缺少的材料,但是,氧化铟锡价格高、用量大、易碎、有毒,而石墨烯和现有触控面板材料氧化铟锡相比,具有低成本、高性能、更柔韧、更环保的特点。采用石墨烯的触控屏幕手机预计成本会降低30%。除了能够实现功能替代外,更重要的是石墨烯具有优异柔韧性,与显示屏追求柔软可折迭的大趋势也是一致的。

尽管市场空间巨大,国内石墨烯仍处于量产的摸索阶段。

■OLED的结构与工作原理

(1) OLED的结构

OLED由以下各部分组成:

基层 — 基层用来支撑整个OLED。

阳极 — 阳极在电流流过设备时消除电子。

有机层 — 由有机物分子或有机聚合物构成。

导电层 — 由有机塑料分子构成,这些分子传输由阳极而来的“空穴”。可采用聚苯胺作为OLED的导电聚合物。

发射层 — 由有机塑料分子构成,这些分子传输从阴极而来的电子;发光过程在这一层进行。可采用聚芴作为发射层聚合物。

阴极 — 当设备内有电流流通时,阴极会将电子注入电路。

(2) OLED的制造

OLED生产过程中最重要的一环是将有机层敷涂到基层上。完成这一工作,有三种方法:

◇真空沉积或真空热蒸发

位于真空腔体内的有机物分子会被轻微加热,然后这些分子以薄膜的形式凝聚在温度较低的基层上。这一方法成本很高,效率较低。

◇有机气相沉积

在一个低压热壁反应腔内,载气将蒸发的有机物分子运送到低温基层上,然后有机物分子会凝聚成薄膜状。使用载气能提高效率,并降低OLED的造价。

◇喷墨打印

利用喷墨技术可将OLED喷洒到基层上,就像打印时墨水被喷洒到纸张上那样。喷墨技术大大降低了OLED的生产成本,还能将OLED打印到表面积非常大的薄膜上,用以生产大型显示器,例如80英寸大屏幕电视或电子看板。

(3)OLED的发光过程

OLED发光的方式类似于LED,需经历一个称为电磷光的过程,具体过程如下:

OLED设备的电池或电源会在OLED两端施加一个电压 → 电流从阴极流向阳极并经过有机层 → 阴极向有机分子发射层输出电子 → 阳极吸收从有机分子传导层传来的电子(这可以视为阳极向传导层输出空穴) → 在发射层和传导层的交界处,电子会与空穴结合 → 电子遇到空穴时,会填充空穴,这一过程发生时,电子会以光子的形式释放能量,OLED发光 → 光的颜色取决于发射层有机物分子的类型。生产商会在同一片OLED上放置几种有机薄膜,这样就能构成彩色显示器 → 光的亮度或强度取决于施加电流的大小。电流越大,光的亮度就越高。